リードタイム短縮や品質改善を支援

製造業改善コンサルティング 標準プラン

標準プランの内容と得られる効果

5S改善体制づくり + 5S活動の導入・定着化

トヨタ生産方式を工場に導入し、リードタイム短縮や品質改善を行いたい企業様におすすめ。

製造業改善コンサルティングの標準プランでは、次のような効果が得られます。

得られる効果

- 商品製造やサービス提供のリードタイムが短縮できる。(目標30%以上短縮)

- 現場がすっきりして、作業環境がよくなる。

- 品質が改善され、クレームや事故の数が減る。

- 原因不明の慢性不良がなくなる

- 生産に追われてバタバタすることが減る

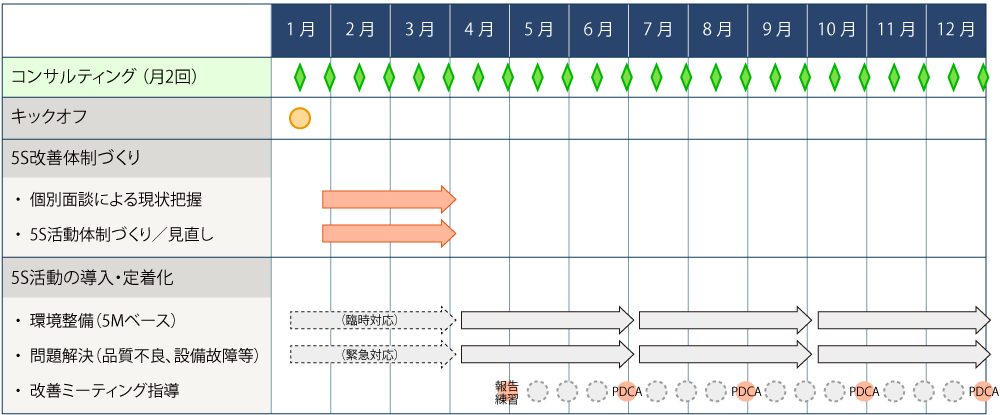

標準プランの年間計画

標準プランでは、月2回のコンサルティングを実施いたします。初回はキックオフを行います。1カ月目の後半は、5S改善体制づくりを行います。プロジェクト責任者、決裁者、プロジェクトに関連する幹部等と個別面談をして、現状を把握します。それと併行して、プロジェクト責任者と5S活動体制づくりを行います。すでに5S活動を行っている企業では、見直しを行います。

4か月目からは、5S活動の導入・定着化を行います。5Mベース(加工設備、部材、作業マニュアル等)の環境整備、品質不良、設備故障等の問題解決を実施し、改善ミーティングではグループリーダーが中心となって、班ごとに月2回(各30分程度)行います。

グループリーダーは「PDCA報告シート」を月1回プロジェクト責任者に提出し、プロジェクト責任者はグループリーダーに指示を出します。3ヶ月に1回、3ヶ月分のPDCA報告シートを社長とコンサルタントに報告します。

2年目以降は、5S活動の定着化を継続して行います。1年目のコンセプトは「チャレンジ」、2年目は「チームワーク」、3年目は「チェンジ」とステップアップしていきます。