製造業改善コンサルティング

5S改善体制づくり

5S改善体制づくりは、製造業改善コンサルティングの標準プランの内容の一つです。5S改善体制づくりでは、工場で発生している問題の真因を把握し、5S活動の導入・定着化のための改善体制づくりを段階的に行います。

コンサルティングの3ヶ年目標と効果

5S活動の3ヶ年目標

5S改善体制づくりと5S活動の導入・定着化は、次のことを目標にします。熱意を持って取り組むことで、十分に達成できる数字です。

- 業界トップレベルの生産性を達成(人時生産性は現状比30%以上アップ)

- 改善意欲溢れる職場(自律型、学習・創造型文化構築)

得られる効果

5S改善体制づくりは、5S活動の導入・定着化と併せて実施いたします。それにより次のような効果が得られます。

- 商品製造やサービス提供のリードタイムが短縮できる。(目標30%以上短縮)

- 現場がすっきりして、作業環境がよくなる。

- 品質が改善され、クレームや事故の数が減る。

- 原因不明の慢性不良がなくなる。

- 生産に追われてバタバタすることが減る。

初年度における5S改善体制づくりの流れ

キックオフ

初回はキックオフを行います。社長、責任者、工場長、部門長、グループリーダーなど関係者を集め、社長から改善の意義や理由、目的を説明してもらいます。コンサルティング全体の概要計画をコンサルタントが説明し、質疑応答を行います。(キックオフ全体で1時間程度)

個別面談による現状把握

責任者・部門長・グループリーダーへの個別ヒアリングを順次実施し、真の問題点を本音ベースで把握します。ヒアリング内容は、匿名で社長に報告いたします。

工場が複数ある場合には、まずは会社を代表する工場の原状把握から始めます。

5S活動体制づくり

現状把握と並行し、コンサルタントが指導しながら、責任者が5Sチェックシート作成、5S活動ルール作成、改善ミーティング実施ルール作成、改善提案制度等の学習やしくみづくり等を行います。

5Sチェックシートや改善計画表のテンプレートやその他必要な資料は、コンサルタントがご用意いたします。貴社ですでに資料があったとしても、時代に即した資料に作り直していただきます。

なお、5S体制づくりの期間でも、必要な環境整備や設備故障等の問題に対しては、コンサルタントの指導のもと、すぐにできる改善は即実施していただきます。

5S活動の導入・定着化(4カ月目~)

5S活動体制ができたら、5Sチェックシートを用いて責任者とグループリーダーが5Sチェックを、自主的に随時行っていただきます。コンサルタントが同行してのチェックは、月2回を原則とします。

5S活動の導入・定着化については、こちらのページをご覧ください。

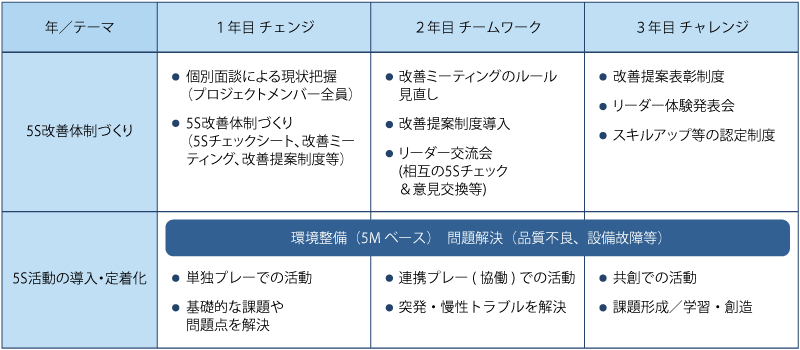

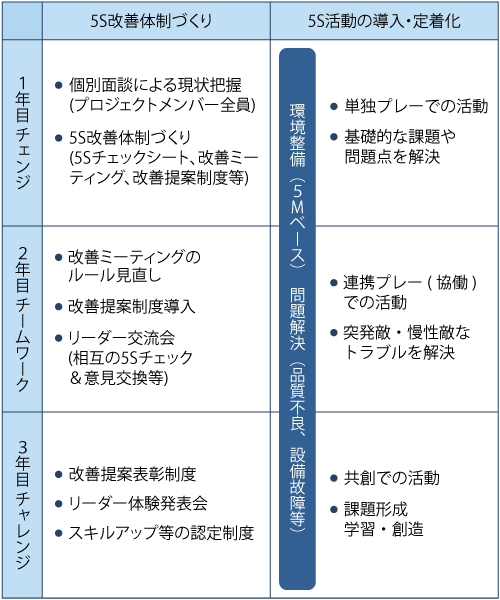

5S改善体制づくりのスケジュールとテーマ

3ヶ年の計画

5S改善体制づくりと5S活動の導入・定着化の基準的な3ヶ年スケジュールとテーマです。クライアント様の進捗度合に応じて、スケジュールが前後する場合があります。

1年目、チェンジ(変革)

1年目のテーマは「チェンジ」です。トップ・マネージメントによる「必ず5S活動を成功させるのだ」という熱意の下、プロジェクトリーダーが中心となって改革に着手します。

- 個別面談による現状把握(プロジェクトメンバー全員)

- 5S改善体制づくり(5Sチェックシート、改善ミーティング、改善提案制度等)

責任者・部門長・グループリーダーへの個別ヒアリングを順次実施し、課題や問題を本音ベースで把握。その中から重要課題を見出し、5S改善計画に反映します。

改善体制づくりでは、「5Sチェックシート」など5S改善の七つ道具の作成や活用方法、改善ミーティング・七つのルールについて、責任者に学んでいただきます。

体制が整い次第、コンサルタントが指導しながら5S活動の導入・定着化を開始いたします。

2年目、チームワーク(協働)

2年目のテーマは「チームワーク」です。1年目の見直しを行いつつ、改善提案制度の導入や、リーダー同士の連携プレイを行います。

- 改善ミーティングのルール見直し

- 改善提案制度の導入

- リーダー交流会の実施(相互の5Sチェックや意見交換等を実施)

責任者には、コンサルタントが用意する原案を元にして「改善提案制度マニュアル」を作成していただきます。社長、役員、部門長、グループリーダーを対象に、改善提案制度マニュアルを説明する責任者主催の学習会を行います。次に、グループリーダーがグループ各員に対して学習会を行います。

改善提案制度の審査員は、社長、役員1~2名、プロジェクト責任者、コンサルタントが行います。なお、1~2年目は改善報告メモで審査します。

リーダー交流会では、各生産ラインのリーダーが、対象となる生産ラインに集まり、その場所の5Sチェックを行い、意見交換を行います。リーダー交流会は定期的に場所を変えて実施します。

3年目、チャレンジ(共創)

3年目のテーマは「チャレンジ」です。改善に貢献した人の表彰や、効果的な改善手法やノウハウを共有し、更なるレベルアップにチャレンジします。

- 改善提案表彰制度の導入

- リーダー体験発表会の導入

- スキルアップ等の認定制度の導入

改善提案表彰制度では、エントリーシートの作成と制度の構築を行います。各員が、5S活動での改善提案を、自主的にエントリーシートに記入して提出するようにします。このプロジェクトリーダーや経営幹部により審査を行います。この制度は、改善提案活動が浸透した後導入いたします。

リーダー体験発表会では、リーダーによる5S活動のノウハウを全社員で共有するだけでなく、リーダーのスキルアップにつながります。

5S活動のスキル習得を、段階的な認定制度にして、それに特典を付けます。ここまでできると、全社員が5S活動を自主的に取り組めるようになります。