社長の夢実現への道

トータルリードタイム徹底解説

リードタイムとは何か、色々な人が種々の定義をしているようです。リードタイムにはさまざまな種類がり、定義もたくさんあるように思います。その中で、トータルリードタイムというものがあります。

トータルリードタイムとは、組織や生産現場での改善や変革の対象領域において、個々の工程のリードタイム(所要時間)のすべてを合計したもののことです。

トータルリードタイムを一言で説明するのは難しいので、このコラムでは、トータルリードタイムの定義とその意義をきちんと理解していただくために、私なりの経験や学んだ知見をベースに述べてみたいと思います。

リードタイムを考える上で大切な「工程」とは

トータルリードタイムを説明するためには、リードタイムのことを知る必要があるのですが、その前に、「工程」という言葉の定義が必要になります。

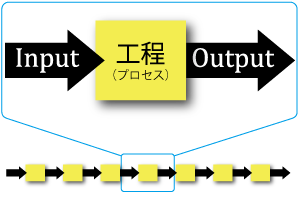

企業のさまざまな仕事は、最小単位の機能で分けられます。そして、全体の仕事は、仕事の最小単位の機能を持つ工程(プロセス)の連鎖によってできています。とりわけ製造業における生産ラインの工程とは、工程の流れのことではなく、各段階の工程単体のことを指します。

例えば、セミナーを開催するための準備の仕事であれば、資料を人数分印刷したり、印刷された資料を束ねたりといった作業がありますが、「資料の準備」という機能があります。生産ラインでは、「スイッチを押す」という作業や「穴を空ける」という作業、「材料を運ぶ」という作業など、細かな作業は工程の中にありますが、それらを機能でまとめると、ここで述べている工程になります。

工程については、以前に掲載したコラム5S活動で企業を成長させる「5Sの3段階理論」で既述しています。5Sは環境整備から行っていきますが、その対象が5Mです。5Mとは、次の5つのことです。

- MAN(人、マインドやスキル)

- MASCHINE(設備/治工具)

- MATERIAL(素材、部品など)

- METHOD(方法、マニュアルなど)

- MESUREING(計測)

各工程には、つながりがあり、必ず前工程が存在します。「いえいえ、私の生産ラインでの作業には前工程はありません」とおっしゃる方がいるかもしれません。しかし、その前工程は、社内の事務仕事かもしれませんし、パートナー企業からの仕入れかもしれません。前工程から次の工程にインプットされたモノや情報は、この5Mを使って価値を高め、後工程にアウトプットされます。

5Mは経営資源であり、見えるもの見えないものがあります。MAN の人やMASCHINE の設備や部品は見えるものです。MANのマインドやスキルやMETHODの方法やノウハウ、MESUREINGの方法は見えないものに分類されます。目に見えないもっとも重要な経営資源が1つあります。それがリードタイムです。

5Mには、見えないものであったとしても維持するためのコストが発生します。例えば、MANのマインドやスキルであったとしても、人がいる限りは、土地代や照明代などの間接的なコストが発生します。なるべくそれらの維持費を低く抑えることができれば、事業活動の効率が高まります。リードタイムを説明する前に、このコストのことを覚えておいてください。

リードタイムとは

リードタイムとは、製品の製造に要する時間のことだけではありません。生産ラインでのリードタイムには、原材料や仕掛品、製品を在庫している期間も含まれます。しかも、在庫数もリードタイムに含めます。

製造業改善コンサルティングにおいて、リードタイム短縮とは、在庫数を減らすことも含まれます。

製造業で顧客が製品を発注してきたら、その製品の納品日を「いつでもいい」と言われることはありません。必ず納期が存在します。その納期に間に合わせるために、段取りの不手際や不良品、設備の故障などの後工程への影響を考慮して、原材料や仕掛品、完成品をある程度在庫しているものです。

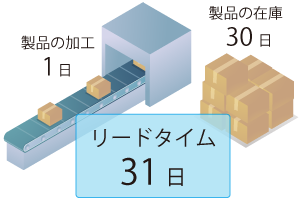

「部品在庫が1カ月分ある」となると、「生産リードタイムに30日の在庫リードタイムが余分に追加される」と考えます。在庫20日分ですと、「リードタイム20日」という言い方をします。

製品の加工が1日で終わったとしても、30日分の在庫を持っていると、先入れ先出しが基本ですので、出庫時に30日前に製造したものが出庫されます。すると、製品としては1日+30日で「リードタイムが31日」ということになります。

在庫がたくさんあると、顧客に迷惑がかかりにくくなるので、「在庫をたくさん持っていた方がいいだろう」と思われるかもしれません。しかし、在庫がたくさんあるとリードタイムが長くなってしまいます。その分だけ、土地代がかかり、現金でない流動資産が増えて、それを維持するためのコストが増えてしまいます。そのため、工場の経営者は「なるべくリードタイムを短くしたい」と考えるようになります。

付加価値生産性とは

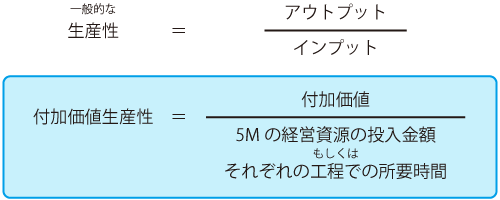

生産性という、ものづくりの効率指標があります。付加価値とは、ある工程からアウトプットされたモノや情報の価値の合計金額から、前工程からインプットされた金額を差し引いた差額のことです。

一般的な生産性では、アウトプット÷インプットで計算されます。経営資源の5Mのことを考慮した場合は、付加価値を金額にして算出します。この付加価値をその工程で発生したコストで割ると得られるのが、その工程の生産性です。付加価値に対する生産性ということで、私は「付加価値生産性」と呼んでいます。

付加価値生産性の計算方法には2種類あります。1つは、5Mの経営資源の投入金額を分母にする場合、2つ目は、それぞれの工程での所要時間を分母にする場合です。つまり、生産性向上、つまり改善活動として利益を増やすためには、5Mによるコストを削減するか、所要時間を削減するかです。

生産ラインの改善・改革を行う場合は、まず生産ラインの工程の中で所要時間の大きなところに着目し、その原因が5Mのどこにあるのかを確認します。生産性の向上は金額で計算しているので、言い換えればコスト削減を考えることでも得られます。つまり、7つのムダといった付加価値を生まないあらゆるものが削減の対象となり、それらをどれぐらい削減できたかが、付加価値生産性を高めることにつながります。

5Sの3段階理論によるコスト削減方法

コスト削減の方法は、先ほども述べた別のコラムで既述していますが、「5Sの3段階理論」を提唱しています。

- 1段階目は「職場をスッキリさせる」

- 2段階目は「改善につながる問題点を見える化する」

- 3段階目は「5Mベースの5Sを導入する」

といったものです。

コスト削減では、2段階目の「改善につながる問題点を見える化する」に注目します。職場を見た目スッキリとすることで、今まで見えなかった問題や課題が見えるようになります。このことは、「小川の水位が低くなりますと、大小様々な石(問題点)が目に見えるようになる」といった比喩がよく語られます。この方法によるコストの削減では、「現地・現物・現象」で、「いま・ここ」に着目する「現地現物主義」が根底にあります。

このアプローチは、コスト削減手法の中で、基本中の基本で大変重要です。この問題点の所在をよりマクロ的効果的に見える化するためには、前段階の有効なアプローチとして、結果系ベースの「所要時間」、つまり「リードタイム」を切り口とするアプローチがあります。

組織や生産現場のリードタイムに着目することで、問題点を俯瞰的に明らかにすることができます。今まで多くのお客さまでの改善・変革活動でも積極的に活用してきた実績のある方法です。

冒頭でも先述しました通り、企業のあらゆる仕事は、仕事の最小単位としての機能(意味や価値)をもつ工程(プロセス)と、その連鎖より成り立っています。問題のある工程を俯瞰的に見る場合は、対象領域のフロー全体を眺めることが大切であることはいうまでもありません。

トータルリードタイムとは

製造業改善コンサルティングを行うときに、「ここの生産ラインの生産性を高めてもらいたい」という具合にご依頼をいただきます。その組織や生産現場での改善や変革の対象領域において、個々の工程のリードタイム(所要時間)のすべてを合計したものを、私は「トータルリードタイム」と呼んでいます。

このトータルリードタイムは、組織や工場全体としての生産性のレベルを客観的に明確化できます。また、同業他社とのベンチマーキングなどにも有効ですし、プロジェクト活動などでどれだけ改善・変革が進んだのかの明確な判断基準となります。

トータルリードタイムの分類

全体の課題を把握できたら、次に重要なことは「改善につながる問題点の見える化」という視点です。問題点の見える化には、上記のマクロ的視点のみではなく、ミクロ的視点が必要です。そこで、トータルリードタイムを、木の幹としての「メインフロー」と、種々の枝葉としての「サブフロー」に仕分けすることがポイントです。

メインフロー

工場で言えば、メインフローとは「ラインの先頭から製品として完成するまでの生産リードタイム」です。シンプルな説明が求められる場合は「ラインの先頭から出荷まで」という言い方もしますが、ライン外在庫によるリードタイムを含めての工場全体の改善は、活動内容が複雑になるためお勧めしません。

サブフロー

一方、サブフローにはさまざまな種類があります。次のリードタームが、改善に有効と思われる主なものです。

- 受注リードタイム

- 製品開発リードタイム

- 調達リードタイム

- 納入リードタイム

- 部品や材料、半完成品といったライン内のストックとして滞留する「ライン内在庫によるリードタイム」

- 完成品として出荷前に滞留する「ライン外在庫によるリードタイム」

- 納入リードタイム対応でやむなく社外倉庫など活用する「社外在庫によるリードタイム」

これらのリードタイムの、より具体的な説明や改善方法などは次回以降の機会にしたいと思います。