社長の夢実現への道

製造業での5S活動の理想的な目標設定と活動事例

すでに別のコラム「5S活動で企業を成長させる『5Sの3段階理論』」の中で、「5Sの3段階理論」なるものをご紹介しております。

この「5Sの3段階理論」は、工場やオフィスなどの現場の5S活動の状態やレベルを3段階でステップアップしていくものです。5S活動の目標設定の枠組みのベースとして活用することができると思います。

適切な目標の設定が5S活動成功のポイント

5S活動の目標とは、工場として狙う「5S活動の状態・レベル」のことです。我が工場の「5S活動の目指す姿」、あるいは「5S活動のありたい姿」、「5S活動のビジョン」ということです。

ビジョンというからには、実現するまでの目標期限があります。そのため、5S活動の目標は、スタート時点の5S活動の状態・レベルを踏まえたものとなります。

当然ながら、目指す活動の状態やレベルにより、5S活動の難易度も変わってきます。したがって、現時点での工場の5S活動の状態やレベルに応じた目標設定をすることが、5S活動で成功するためにきわめて重要なポイントとなります。

以下、「5Sの3段階理論」をベースとして、目標設定の方法を具体的にご説明していきます。

5S活動の状態やレベルに応じた目標設定

1段階目:職場環境をスッキリさせる

1段階目の5S活動は「職場環境をスッキリさせる」です。

今まで、5S活動に取り組んだことのない会社であれば、工場の中は一見スッキリしているように見えても、整理・整頓が徹底されていなかったり、床が汚れていたりするものです。

1段階目で目標とする状態は、整理・整頓が徹底的にされており、床や通路などは清掃が行きとどいている状態です。見た目もスッキリ、気分もさわやかといったレベルが保たれている状態です。

事例として写真を掲載しました。「百聞は一見にしかず」です。

私がとある自動車部品メーカーを訪問した際に、工場内を入り口から撮影したものです。長年の5S活動で、工場の床や通路がピカピカになっています。20メートル先に、油のシミやネジが落ちていても気が付くほどです。

製造業改善コンサルティングでは、この写真にあるぐらいの工場を目標として、1段階目の5S活動に取り組んでいただいています。

1段階目が実施されると、歩留まり率や稼働率が高まり、利益が出るようになります。ですので、歩留まり率や稼働率、利益率の改善を5S活動の目標にしても良いと思います。

2段階目:改善につながる問題点を見える化する

2段階目の5S活動の目標は、「改善につながる問題点を見える化する」です。

2段階目で目標とする状態は、1段階目の状態をさらにレベルアップするものす。2段階目の移行は、1段階目がある程度できるようになったら行います。もちろん、1段階目の内容は継続されます。

工場内に見える化の手法を駆使することで、誰でも容易に問題点を発見でき、原因を調べ改善をすることができる状態を目指します。コラム「見える化とは」にて、5種類の見える化のスキルをご紹介していますので、是非ご参考にしていただければと思います。

2段階目の5S活動が実施されると、人為的なミスが軽減し、品質が向上します。ですので、慢性的な問題の改善や品質の向上を目標にしても良いと思います。

次にご紹介する、見える化の2つの事例は、私が以前勤めていた企業で、5S活動を指導していたときのものです。いずれも、見える化のスキルの中で、工場やオフィスなどでもっともよく使われる「基準法」に該当します。

見える化の事例1、部品棚の5S

まず、部品棚の5Sを説明します。所定の部品「A」を入れた部品箱には、正面に部品名「A」を記入したラベルが貼ってあります。また、部品箱を置く位置には、棚の前面に部品箱のラベル「A」と同じラベルが貼ってあります。

部品棚の5Sを行うと、箱を持ち出したとしても、元の位置に誰でも戻すことができるようになります。

品質問題でよくあるのが、製造工程で異品を組みつけたり、異品が混入するケースです。

この例のように、箱と置き場所の表示を一対一に対応させて置くことをルールとすることで、間違った部品の持ち出しを低減できます。すると、異品に関わる品質問題発生をほぼ防止できます。

もし、箱のラベルと棚のラベルが一致してない場合は、何か異常が発生している可能性があるという信号となります。

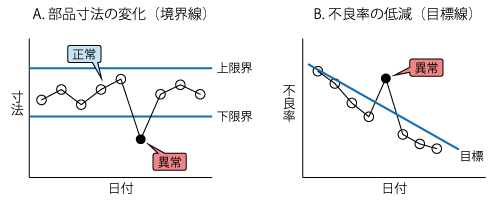

見える化の事例2、管理グラフ

次に、管理グラフです。管理グラフとは、状態をグラフで表し異常を発見するという、見える化の方法です。

左側のグラフAは、寸法の管理グラフの例です。生産された部品寸法の計測データをグラフに記入します。上下の管理限界線が正常、以上の判断基準になります。管理限界線の中に寸法が入ってるかどうかを見るだけで、正常か異常かがすぐにわかります。

また、右側のグラフBは、不良率低減の目標線が設定された事例です。不良率が目標線を越えていると、現場で何かトラブルが発生したかどうかがすぐにわかります。原因を調べ対策することで、5S改善ができるわけです。

3段階目:「5Mベースの5S」理論を導入する

1段階目と2段階目ができるようになったら、3段階目では「5Mベースの5S」理論の導入を行います。5Mとは、プロセス(工程)の構成要素である、人(Man)、設備(Machine)、部品/素材(Material)、方法(Method)、計測(Measuring)の5つを指します。これらに5S活動を導入していきます。

この段階で目標とする状態は、次の「5つの実践方法」を導入し活用できるレベルです。

- 問題解決型

- プロセス・イノベーション型

- プロダクト・イノベーション型

- デジタル構造改革型/DX型

- 創造型

それぞれの説明は、ここでは省略しますが、「5Mベースの5S」理論が導入されると、製造業における問題の根本的な解決、プロセスのイノベーション、プロダクトのイノベーション、デジタル構造の改革やデジタルトランスフォーメーション、世にないラインを創造するといったイノベーションを起こすことができます。

できれば、ここまで到達することを5S活動の長期目標に設定していただきたいものです。

経営幹部にとって、3段階目の5S活動の効果は魅力的です。そのため、3段階目の5S活動から実施しようとする会社が少なからずあります。しかし、1段階目や2段階目の5S活動がしっかり行われていない状態で3段階目から入ると、現場の人材が育っていないので現場が混乱したり、ムダが多い中で仕組み化されたりするため、3段階目の理想的な目標が達成されませんので、ご注意ください。

プロダクト・イノベーション型の事例

ここで「5Mベースの5S」理論の事例としては、3番目のプロダクト・イノベーション型をご紹介します。

プロダクト・イノベーション型とは、新しいプロダクトやサービスなどの新規顧客価値に対応する5S活動です。工場に新たなラインを再構築し、将来性のある商品やサービスを提供できる体制を整えることを目標とします。

以下のプロダクト・イノベーション型の事例は、かつて実際に私が体験したもので、ポイントのみ説明したいと思います。

プロジェクトは、燃費向上のために大幅に「重量当たり性能の向上」を目指すものでした。プロジェクトの一環として、新製品開発プロジェクトがあり、私はそれに生産技術グループのリーダーとして参加していました。

私の役割は、製造工程全体の工程設計でした。プロダクトの開発目標を満足するための、新加工技術や新生産設備をグループ内で開発する必要がありました。生産条件(5M)を整え、所定納期内に生産ラインを立ち上げ、そして顧客にプロダクトを安定して納入できるようになるまでが、工程設計者の使命です。種々苦労はしましたが、結果的にはプロジェクトは成功できました。

プロダクト・イノベーション型の「5Mベースの5S」理論を成功させるポイント

ここで、皆さんに新製品開発時の注意点をお伝えしたいと思います。

新製品開発を行う場合、従来製品と比較して、製品の基本構造や部品構成が大きく変わるのが常です。また製品の使用条件によっては、加工技術も変わることもあります。

このような条件の変更がある場合、生産側での厳守すべき基本の考え方があります。それは、「本丸工程は原則変えない」ということです。

ここで本丸工程とは、生産ラインの生み出す価値への影響度のもっとも大きな工程のことです。

私が担当していたプロダクトでは、構成部品を組み立てたものを接合するプロセスが本丸工程でした。もちろん、技術的には種々のバリエーションがあり、技術の組み合わせである程度製品変化に対応できます。

しかし、この本丸工程を変えると、新規の本丸工程に対応する加工技術の開発や設備の開発が必要となります。納期の制約がある中では、このような新規の開発を行うと、イノベーションの難易度が大変高くなります。短期間でのプロダクト・イノベーション成功のポイントは、新製品開発のとくに初期段階で、製品開発部隊と製品仕様について安易に妥協しないことです。

イノベーションの目的をしっかりと共有し、入念に議論をして懸念点を抽出し、実験で確認することが大切で、あくまで本丸工程を変えないように努力工夫することが最重要ポイントです。

本丸工程を変える場合、既存の設備を再利用できる比率が大幅に下がるので、設備投資額も増大することを肝に銘ずるべきです。

最後に

以上、5S活動の目標設定についてご説明しました。5S活動の目標設定は、現状の5S活動のレベル(現場力)、その背後にある製品開発力や生産技術力、プロジェクトマネジメント力、さらには資金力なども踏まえることが大切です。

5S活動の目標設定のやり方が分からない場合や理想的な目標設定を行いたい場合、より効果的な5S活動を行いたい場合には、製造業改善コンサルティングをご利用ください。相談に乗るだけのスポット対応もいたします。お気軽にご連絡ください。

この記事の著者

製造業改善コンサルタント

村上 豊 (Murakami Yutaka)

名古屋大学工学部、修士課程卒業後、トヨタ系列の電装を担う大手メーカーに30年間従事。製造部門のみならず、国内工場の工場長や英国の新工場立ち上げをも担当する。コンサルタントとして独立後、さまざまな製造業種の企業を支援し、5S活動の理論に基づいて工場の人材育成、生産、保全、品質、製造技術の改革に取り組む。人の能力を引き出し高めるマネジメントで、多くの製造工場の改善・改革、カルチャーづくり、理念経営を支援。